Foto: Alcon

Foto: Alcon

Pünktlich zu Weihnachten noch eine brilliante Lösung mit Scharfblick von «oben». Fördertechnik-Spezialisten der Ferag haben bei Alcon, einem Unternehmen der Augenheilkunde im belgischen Puurs, die Installation eines Skyfall-Systems am Produktionsstandort abgeschlossen.

Bei Alcon werden für die spezifischen Bedürfnisse von Chirurgen ophthalmologische Produkte für die chirurgische oder Laser-Behandlung von Erkrankungen und Verletzungen rund um das Auge zusammengestellt, die für die präzisen Eingriffe die erforderlichen Instrumente bereitstellen. Das Unternehmen ist auf Produkte und Technologien spezialisiert, die das Sehvermögen und die Lebensqualität der Patienten verbessern. Seit seiner Gründung im Jahr 1945 bietet es von Kontaktlinsen bis hin zu fortschrittlichen chirurgischen Geräten ein breites Spektrum an Lösungen an.

Foto: Ferag

Foto: Ferag

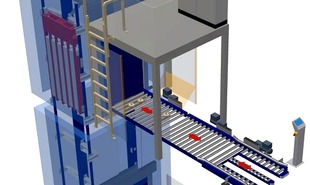

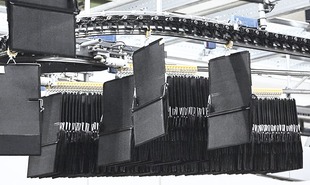

Die Integration von ferag.skyfall bei Alcon dient der Optimierung einer bestehenden Produktionseinheit durch ein dynamisches Lagersystem, das sich in die ohnehin schon beengten Räumlichkeiten einfügt und Produktivität sowie Qualitätskontrolle verbessert. Herkömmliche Lösungen für temporäre Lagerung waren entweder ungeeignet für diese Anforderungen oder boten weniger Flexibilität in der Produktion. Das System ferag.skyfall hat sich als kompakte und flexible Alternative bewährt, da es ungenutzte Gebäudebereiche geschickt ausnutzt und aussergewöhnliche Effizienz und Zuverlässigkeit bietet. Es ermöglicht das Transportieren, Lagern und Sequenzieren der Produkte zur optimalen Steuerung der Warenflüsse. Das Projekt umfasst drei Teilsysteme: ein Fördersystem zur automatischen Befüllung der Taschen, ein dynamisches Lagersystem und End-of-Line-Ausrüstungen (für das Verpacken in Kartons), einschliesslich Palettierung und Verpackungsfolie.

Das System beinhaltet zwei automatische Ladestationen zum Befüllen der Taschen, die die Produkte zu den Rotationspuffern für die dynamische Lagerung transportieren. Die Taschen werden bedarfsgerecht ausgewählt, basierend auf den Produktions-Anforderungen, und zu den Sequenzierlinien weitergeleitet, um anschliessend zum Kartonierbereich befördert zu werden. Dieses System konnte auf einem bestehenden 60 m langen Korridor mit einer Höhe von 10 m und einer Breite von nur 5 m installiert werden.

Foto: Alcon

Foto: Alcon

Der Platz wird durch dynamische Puffer auf zwei Ebenen sowie einen Sequenzierspeicher auf drei Ebenen optimal genutzt – insgesamt stehen fünf Ebenen für Lagerung und Sequenzierung zur Verfügung. Dieses Konzept kann mehr als 1500 Artikel pro Stunde aus der Produktion bewältigen und absorbiert auch Produktionsspitzen effizient. Darüber hinaus reduziert diese innovative Lösung mühsame Aufgaben, optimiert die Flussverwaltung, eliminiert interne Palettenbewegungen und minimiert dadurch die damit verbundenen Risiken.

Die Produkte werden mit einer Geschwindigkeit von bis zu 1600 Stück pro Stunde über Gurtförderer zu den zwei automatischen Ladestationen von ferag.skyfall transportiert. Vor dem Laden wird jedes Produkt gescannt und anschließend automatisch in eine der Taschen des Systems eingefügt und zum dynamischen Puffer transportiert, der Platz für bis zu 2700 Taschen bietet.

Beim Auslagern leiten vier Sequenzierlinien die Produkte zu einer der beiden automatischen Entladestationen. Bis zu 1500 Taschen pro Stunde können an den beiden Entladestationen entleert werden, wo die Produkte in Kartons verpackt werden. Die Kartons werden dann automatisch verschlossen, palettiert und foliert, bereit für den Versand. Der Materialfluss ist so konzipiert, dass Effizienz maximiert wird, mit einer hohen Produktionskapazität und hoher Flexibilität bei wechselnden Anforderungen.

Foto: Ferag

Foto: Ferag

Das Design, das in die enge Infrastruktur integriert wurde, und die Nutzung der verfügbaren Höhen sowie die intelligente Automatisierung der Verbindung zwischen Transport-, Lager- und Sortierbereichen, heisst es, seien entscheidende Faktoren gewesen, da sie die Notwendigkeit manueller Transporte und die damit verbundenen Risiken reduzierten. Das System wurde im Herbst 2023 installiert und ging im Frühjahr 2024 in Betrieb.

- Details

- Geschrieben von: Klaus Koch