WWW.LOGISTICSINNOVATION.ORG

Das Online-Magazin für die Schweiz, die EU und den Rest der Welt

Kontinuität im Kion-Vorstand

12. Januar 2026

Der Aufsichtsrat der Kion Gruppe (Linde MH, Still, Baoli u.a.) hat die Amtszeit von Finanzvorstand Christian Harm bis 2029 verlängert. «Er hat seit 2023 Schlüsselprojekte mit vorangetrieben», so Aufsichtsrats-Chef Mohsen Sohi, «und massgeblich zur resilienten Entwicklung des Unternehmens beigetragen.»

Stabübergabe bei Swiss Logistics

12. Januar 2026

Bereits seit einiger Zeit hat sich Serge Frech in einer erfolgreichen Einführungsphase mit den Geschäften der Swiss Logistics (ASFL SVBL) befasst – nun hat er mit Januar die Geschäftsführung von Beat M. Duerler übernommen. Duerler bleibt vorerst Präsident des Berufsbildungs-Verbandes.

Flexible Automation in Bern

09. Januar 2026

Dematic stellt auf der Logistics & Automation am 28. / 29. Januar in Bern sein flexibles Automations-Portfolio mit Lösungen für Neukunden und zur Erweiterung bestehender Anlagen, seine autonomen mobilen Roboter (AMR)-, AutoStore-Systeme sowie Paletten-Shuttles vor.

«Anpassungen unvermeidlich»

09. Januar 2026

Zalando nennt es «eine schwierige, aber notwendige Entscheidung»: das Logistikzentrum im deutschen Erfurt soll bis Ende September geschlossen werden. Über mehr als zehn Jahre hinweg leisteten dort 2700 Mitarbeitende einen wesentlichen Beitrag zum Unternehmenserfolg. Jetzt wird umstrukturiert.

Flotten-Management in drei Stufen

08. Januar 2026

Staplerhersteller Still ruft Logistikunternehmer – aufgrund breiten Portfolios hauseigener Lösungen für die betreffenden Fälle – zum Auftakt des neuen Jahres dazu auf, ihre Fahrzeugflotten effizient zu betreiben und Einsparungs-Potenziale bestmöglich zu nutzen. Im Fall des Falles natürlich auch gern KI-gestützt.

Beumer baut Produktion in China aus

08. Januar 2026

Das 90jährige Jubiläum des Spezialisten für Materialfluss-Lösungen Beumer und das 20jährige seiner Präsenz in China fallen nicht nur zusammen. Ende 2025 ging im chinesischen Taicang zugleich eine neue, hochmoderne Produktionsstätte in Betrieb, die die Produktionskapazitäten von Beumer global erweitern soll.

Eine in jeder Hinsicht lebendige Branchen-Plattform

07. Januar 2026

Am 28. / 29.Januar präsentiert die «Logistics & Automation» erneut künftige Wege der Unternehmens-Logistik. Veranstalter Easyfairs im Gespräch (Teil 3) mit Peter Spycher, Präsident des Verbands Intralogistik, über die führende Schweizer Plattform für (Intra-)Logistik, Fördertechnik und Lagerautomation.

2900 Produktkanäle im Griff

07. Januar 2026

SSI Schäfer realisiert für den französischen Pharmahändler CERP als Greenfield-Projekt mit hohem Automatisierungsgrad ein hochdynamisches Lager mit einem Shuttle System und über 90.000 Lagerplätzen als Herzstück, zwei Piece Picking Robots, drei Pick Stations und über 2900 Produktkanälen.

Bruno Jacques neuer Healthcare-Chef

22. Dezember 2025

Bruno Jacques ist neuer CEO von Yusen Logistics Healthcare (Europe) sowie Vize-Geschäftsführer von Yusen Logistics Europe. Er kam 2018 als Geschäftsführer von Yusen Logistics Benelux und Nordics zu Yusen Logistics, anfang 2024 wurde sein Aufgabenbereich auf Deutschland und die Schweiz ausgeweitet.

Seefracht mit Biokraftstoff

22. Dezember 2025

Auf «Ucome» (Used Cooking Oil Methylester) lautet die Formel für Rest- und abfallstoffbasierten Biodiesel, der von namhaften Anbietern mit einem CO₂-Einsparungspotenzial von über 90% gegenüber fossilem Diesel angegeben wird. DHL und CMA CGM wollen den Einsatz des Biokraftstoffs nun forcieren.

Schluss mit Muda und Verschwendung

WAGNER Schweiz AG

Schluss mit Muda und Verschwendung

04. Juni 2021

Das Toyota Produktionssystem (TPS) ist weltweit bekannt und findet in zahlreichen Unternehmen, insbesondere im Industriesektor, Anwendung. Die Just-In-Time-Produktion hat natürlich Auswirkungen auf das Bestandsmanagement und damit auf die Lagerhaltung.

Engpässe an Rohstoffen, Material aber auch Arbeitskräften stellten nach dem Ende des zweiten Weltkriegs die japanische Wirtschaft vor enorme Herausforderungen. Zu dieser Zeit liessen sich die Ingenieure Eiji Toyoda und Taiichi Ohno von den innovativen Ansätzen des Unternehmensgründers Sakichi Toyoda und seines Sohnes Kiichiro Toyoda zur Entwicklung eines revolutionären Produktionssystems inspirieren

Schritt für Schritt wurde ein eigenes, das Toyota Produktionssystem (TPS) entwickelt, um Prozesse besser, schneller, kostengünstiger und flexibler zu gestalten. Die Schwerpunkte waren (manchem bereits bekannt): Beseitigung der Quellen von Verschwendung: muri (Überlastung), muda und mura (Unausgeglichenheit). Weitere, aus dem Japanischen stammende Begriffe lauern im Detail: Jidoka oder «Autonomation» – die Automatisierung von Maschinen, um Autonomie für Menschen zu erreichen. Und «Just-In-Time» – der streng kontrollierte Produktionsfluss, der an die Nachfrage angepasst ist.

Hinzu kommt ein Ansatz, der die kontinuierliche Verbesserung (Kaizen) in den Vordergrund stellt.

Bilder: TMHE

Bilder: TMHE

Beeindruckt von der Effektivität dieser Methode, begannen in den 80er Jahren Spezialisten und Industrielle aus aller Welt, sich eingehend mit dem Toyota Produktionssystem zu beschäftigen und dessen Grundprinzipien zu verbreiten. 1991 veröffentlichten drei Wissenschaftler des MIT das Buch «The Machine That Changed the World" (Die zweite Revolution in der Automobilindustrie) und führten damit den Begriff «Lean» ein – was bekanntlich "schlank" bedeutet und sich auf die ständige Suche nach Möglichkeiten zur Reduzierung von Muda (Verschwendung) bezieht. Heutzutage ist "Lean" im gesamten industriellen Sektor und darüber hinaus weit verbreitet. (...)

Just-In-Time wendet sich direkt an eine der Hauptquellen von Muda - nämlich das Bestandsmanagement, und soll Überproduktion, unnötige Wartezeiten und ungeeignete Verfahren beseitigen. Es soll die Zwischenlagerung von Rohstoffen, Zwischenprodukten und Endprodukten reduzieren. Die Schritte, die zur Verarbeitung von Rohstoffen zu fertigen Produkten notwendig sind, sollen in einem kontinuierlichen Fluss, möglichst ohne Unterbrechungen, ablaufen.

Beim herkömmlichen Weg wird der vorhandene Gesamtbestand an Rohstoffen einem ersten Bearbeitungsschritt unterzogen. Danach wird das Erzeugnis gelagert, bevor eine weitere Verarbeitung erfolgt. So geht es Schritt für Schritt weiter, bis ein Endprodukt entsteht.

Die Taktzeit bezeichnet den idealen Produktionsrhythmus, der auf der Grundlage der Kundenbedürfnisse und nicht auf der Grundlage der maximalen Ausbringungsleistung der eingesetzten Anlagen bestimmt wird. Dies ermöglicht es dem Unternehmen, seine Ressourcen zu optimieren und auszubalancieren, um genau die angeforderte Stückzahl zu produzieren, ohne dass es zu Materialmangel oder Überbeständen kommt. (...)

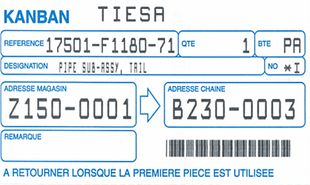

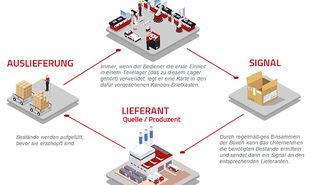

Um die verschiedenen Stufen ihrer Logistikflüsse an die Nachfrage anzupassen, muss die Fabrik ihre Produktionslinien in Kanban-Schleifen organisieren. Der Bedarf an Fertigungsmaterialien und die Handhabung werden auf Karten (auf Japanisch Kanban genannt) dargestellt, die an den Kisten oder Paletten mit den für die nachgelagerten Stationen bestimmten Waren angebracht sind. Diese Karten enthalten die Informationen, die sich auf das angeforderte Produkt/Ware beziehen.

Sie sind in der Lage, dem Lieferanten anzuzeigen, dass jetzt z. B. eine Palette Produkte/Ware «verbraucht» wurde und es an der Zeit ist, diese wieder aufzufüllen. Das bedeutet, dass das Unternehmen nur dann eine Lieferung von z. B. Rohmaterial anfordert, wenn es eine Nachfrage danach gibt.

Matthias Bingel, Regional Manager & Senior TPS advisor Toyota Lean Academy

www.toyota-forklifts.de

Wer ist online

Aktuell sind 3711 Gäste und keine Mitglieder online