WWW.LOGISTICSINNOVATION.ORG

Das Online-Magazin für die Schweiz, die EU und den Rest der Welt

Anpacken und Zupacken in der Logistik

31. Januar 2026

Besondere Aufmerksamkeit wurde bei der diesjährigen Logistics & Automation in Bern den von GS1 organisierten LogisticsTalks zuteil. Von der jüngsten Auflage der Logistikmarktstudie bis hin zu geführten Touren über 2D-Codes und Ausbildungsfragen mit SVBL ASFL-Chef Serge Frech reichte das Spektrum.

Messe auf progressivem Niveau

30. Januar 2026

Um rund 10 %, sagt Messeleiterin Kristina Nadjarian, könnten die Messen «Logistics & Automation» und die «Empack» 2027 noch wachsen. 179 Ausstellende und 3121 Fachbesucher wurden diesmal in Bern gezählt. Während die reine Anzahl der Teilnehmenden regional natürlich begrenzt ist, punktet Easyfairs mit Professionalität.

17 Nominierte im IFOY-Finale

29. Januar 2026

13 Produkte und Lösungen aus acht Nationen ziehen beim Intralogistik-Wettbewerb IFOY ins Finale 2026 ein. Vier Unternehmen werden sich als «Start-up of the Year» beim Test Camp Intralogistics in der Dortmunder Westfalenhalle dem Urteil der internationalen Jury und dem Audit der Experten stellen.

Die «Erste Geige» im Orchester

27. Januar 2026

In mehrfachem Sinne betrachtet Johannes Meißner, technischer Geschäftsführer des Automatisierungs-Anbieters Witron, die Funktion moderner Warenlager als «integralen Bestandteil» der Supply Chain des Kunden. Und zielt wie bei Jumbo in Nieuwegein zugleich auf harmonische Abläufe.

E-Projekte auf dem Prüfstand

26. Januar 2026

Neue Projekte entschlossener angehen – nicht zielführende schneller beenden. Auf diesen Nenner lassen sich die vorläufigen Zahlen für 2025 des Technologiekonzerns ZF Friedrichshafen am Bodensee bringen. Im Zuge der Restrukturierung bei Elektro-Antrieben sollen mehrere Projekte vorzeitig beendet werden.

Robustes Messegeschehen

26. Januar 2026

Die Nürnberger Messe, eine der 15 grössten Plattformen der Welt und in der Logistik vor allem durch die «Fachpack», die im Turnus erst in 2027 wieder an der Reihe ist, eine bekannte Hausnummer, hat 2025 mit 350 Mio. Euro ein überraschendes Plus eingefahren. Ein gutes Zeichen für eine Trendwende in Krisenzeiten?

Reichhaltiger Fundus aus DLR-Leichtfahrzeug-Studie

25. Januar 2026

Einen überaus reichhaltigen Fundus an Einschätzungen und Erfahrungswerten hat das DLR-Cargobike- und Leichtfahrzeug-Projekt, dessen Ergebnisse – wie angekündigt - am Donnerstag in Berlin vorgestellt wurden, für den Einsatz von Lastenrädern und elektrischen Leichtfahrzeugen in der Citylogistik zutage gebracht.

«Logistics Talks» unter Experten

24. Januar 2026

Wertvolle Ergänzung zur «Logistics & Automation», die am 28. / 29. Januar wieder in Bern stattfindet, sind die «Logistics Talks», die am ersten Tag der Messe traditionell mit dem Gewinner des Swiss Logistics Award (in 2025 die Shiptec AG) starten, und sich mit zahlreichen Fachbeiträgen fortsetzen.

Wirtschaftsförderung für Intralogistik-Testcamp

22. Januar 2026

In der Westfalenhalle bildet das «Test Camp Intralogistics» den Rahmen für den IFOY-Award und den Materialfluss-Kongress 2026. Dazu gehören Staplertests, Exoskelette, Lagertechnik, Logistikroboter und Systeme auf dem Prüfstand. Und jetzt auch ein «Go-To Market-Programm» der Wirtschaftsförderung.

Hochregallager für alte Bekannte

21. Januar 2026

Bereits 2008 hatte Kardex Mlog für Moers Frischeprodukte ein automatisches Hochregallager errichtet. Jetzt musste aufgrund der weiter steigenden Nachfrage ein weiteres Mal ausgebaut werden. Mit einem weiteren, 44 m hohen HRL für mehr als 17.000 Palettenstellplätze sowie einem Kommissionier- und Versandzentrum. Und nicht nur das.

Fabrik im 20-Fuss-Container

WAGNER Schweiz AG

Fabrik im 20-Fuss-Container

05. Februar 2021

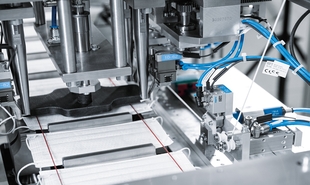

Impfstoff herstellen kann nicht jeder. Masken schon eher. Minifabriken im Container sind schnell installiert und können 50 bis 100 Alltagsmasken pro Minute produzieren. Bei Festo schufen 20 Konstrukteure und Monteure anhand eines 3D-Modells die Basis für skalierbare Anlagen in der Frachtbox.

In allen Prozessschritten von der Drei-Lagen-Abspulstation über die Kegelschnecke zum Falten des Non-Woven-Vliesstoffs, die Ultraschweissstation zum Verschliessen der Kanten bis hin zum Anbringen der Ohrbändchen sorgen elektrische und pneumatische Komponenten für den sicheren Transport der Teile oder übernehmen Klemmaufgaben. Praktisch dabei: Die Servoantriebsregler CMMT von Festo zur Regelung der elektrischen Antriebe EMMT lassen sich problemlos an die SPS anderer Anbieter wie Beckhoff, Siemens und Rockwell anbinden.

Die in der Anlage verbauten pneumatischen Komponenten aus dem Kernprogramm von Festo wie der Kompaktzylinder ADN, der Führungszylinder DFM oder der Rundzylinder DSNU sind preislich attraktiv, weltweit lagerhaltig und innerhalb von 24 Stunden verfügbar. Angesteuert werden die pneumatischen Antriebe von MPA-Ventilen. Das Sicherheitsventil MS6-SV-E sorgt dafür, dass bei plötzlichem Not-Halt sicherheitskritische Anlagenteile schnellstmöglich entlüftet und energielos geschaltet werden.

«Normalerweise benötigt man für Anlagen dieser Dimension ein halbes Jahr», erklärt Nils Rödel, Geschäftsführer von Mikron Berlin. Je nach Einstellung kann die Anlage 10er-Packs oder einzelne Masken anbieten – sauber eingeschweisst und auf Wunsch in bedruckten Beuteln und Kartons. «Dafür können wir auch noch eine automatisierte Verpack-Station, die unser Projektpartner pi4_robotics GmbH entwickelt hat, an die skalierbare Anlage andocken», so Rödel.

Der Clou bei der Mikron-Anlage: Sie passt in einen 20-Fuss-Seefracht-Container, der auch gleich als Sauberraum fungieren kann. Zum Beispiel vor einem Krankenhaus. Neben einem Einkaufszentrum. Hinter einer Schule. Die integrierte Klimaanlage mit Luftreinigungsfilter ermöglicht eine Produktion auch an Orten mit hoher Belastung durch Viren. Die Anlage kann je nach Rohmaterial mehr als zwei Stunden autark arbeiten. «Das hält den Einsatz von Menschen und somit die Infektionsgefahr gering», erklärt Rödel. Damit kann die Minifabrik auch Schutzmasken in entlegenen Orten oder in Krisengebieten produzieren.

Tatsächlich könnte man mit nur einer Anlage jeden Monat zwei Millionen Mund-Nase-Schutzmasken herstellen. Basis der Masken sind Meltblown-Vliesstoffe, die aus vielen Lagen feiner Fasern bestehen und damit kleinste Partikel wie Bakterien und Viren aus dem Zustrom der Atemluft herausfiltern. «Wir haben aus offiziellen Statistiken errechnet, dass allein das medizinische Personal in Deutschland mindestens 50 Millionen Mund-Nasen-Schutzmasken im Monat benötigt», berichtet Rödel. «Diesen Bedarf könnten wir schon mit 25 Containern decken.»

So einfach die Anlage aufgebaut ist, so einfach soll sie in Betrieb zu nehmen sein. «Unter den aktuellen Reisebeschränkungen kommen Inbetriebnehmer nur unter grossem Aufwand an die Orte, an denen die Anlagen aufgebaut werden sollen», sagt Rödel. Dafür hat Mikron eine digitalisierte Lösung ausgetüftelt: «Wir nutzen die HoloLens, mit der eine Inbetriebnahme über eine interaktive 3D-Projektion auch virtuell möglich ist.»

Hier das Video über die Maskenproduktion

Wer ist online

Aktuell sind 3483 Gäste und keine Mitglieder online