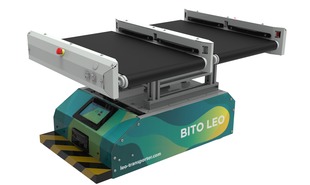

Bito lanciert im Segment der «Fahrerlosen» dieser Tage einen «LEO flow» mit neuem Gurtförderer an Bord und einen «LEO carrier» mit festem Regalaufbau. Mit dem Gurtförderer eignet sich die «flow»-Version sowohl zum Transport von Behältern und Tablaren als auch von loser Ware.

Die LEO Transporter verbinden Arbeitsplätze miteinander und können als Zubringer im Lager- und Kommissionierbereich bzw. als Fliessbandersatz oder Pufferlager unterschiedlichste Prozesse unterstützen. Allen LEO Transportern gemeinsam ist, dass sie nach wie vor die optische Spur zur Streckenführung auf dem Boden der Lager- oder Produktionshalle brauchen, die den Transporter leitet. Haltestellen, Lade- oder Wegbefehle werden durch ebenfalls am Boden befestigte Marker vorgegeben. Damit ist – in aller Einfachheit - die Grund-Installation bereits fertig. Von anderen Fahrzeugen stark frequentierte Übergangswege, auf der das Spurband durch extreme Belastung auf Dauer beschädigt werden könnte, kann das System mittlerweile auch ohne Spur überbrücken.

Beim «LEO flow» erkennen drei Reflektions-Lichtschranken die Ware auf dem Band und zentrieren sie vor der Fahrt, so dass sie nicht herunterfällt. Das System ist für bis zu 35 kg Transportlast ausgelegt. Der LEO flow kommt ohne Übergabestation aus, der Transporter kann direkt an die Maschine oder Fördertechnik heranfahren. Der Gurtförderer als Aufbau mit angetriebenen Rollen sorgt dafür, dass die Ware seitlich zur Fahrtrichtung aufgenommen und abgeladen werden kann. Die Kommunikation zwischen LEO flow und Fördersystem funktioniert dabei mittels Smart Box. Die wird mit der bestehenden Fördertechnik verbunden und kommuniziert über Funk mit dem LEO flow Transporter. Damit ist die Schnittstellenlösung denkbar einfach.

Bei der Variante mit automatischer Höhenverstellung wird die Aufnahme- bzw. Abgabehöhe während des Betriebes je nach Bedarf automatisch angepasst. Die Höhenverstellbarkeit ist dynamisch und bewegt sich zwischen 500 mm im Minimum bis maximal 1150 mm. Eine Version mit mit automatisiertem Hub ermöglicht die automatische Aufnahme- bzw. Abgabe der Ware an die entsprechende Fördertechnikhöhe während des Betriebes.

Mit Regalaufbau... Fotos: Bito

Mit Regalaufbau... Fotos: Bito

Die Höhenverstellbarkeit erfolgt durch ein Scherenhubsystem, das während der Fahrt immer auf die minimale Höhe von 500 mm abgesenkt wird. Zur Aufnahme bzw. Abgabe der Ware wird die Ladung auf die Höhe der Fördertechnik bis zur maximalen Höhe angehoben. Ein Faltenbalk um das Scherenhubsystem gewährt Sicherheit.

Bito-FTS-Chef Dennis Ramers: «Mit den fahrerlosen Transportsystem-Varianten erleichtern wir Anwendern den Einstieg in die Automatisierung von Materialfluss-Prozessen, da keine hohen Investitionskosten oder Aufwendungen für langwierige Softwareprojekte anfallen. (…) Mit unseren kontinuierlichen Optimierungen und Weiterentwicklungen passen wir uns den dynamischen Marktgegebenheiten in der Logistik, im weiter stark wachsenden e-Commerce-Sektor und im Produktionsbereich an». Zudem sei das System auch in Zeiten des Fachkräftemangels eine wertvolle Alternative.

- Details

- Geschrieben von: Klaus Koch