Beim Spezialisten für moderne Dichtungstechnik IGD soll nun auch in eigener Sache fast alles dicht werden. Jungheinrich baut für die Schwaben ein AKL mit 11562 Stellplätzen und 1,5-facher Leistungssteigerung gegenüber der Ist-Situation. Die Inertisierung als Brandschutz verlangt nach möglichst wenig Öffnungen.

Das 1971 gegründete Unternehmen aus Kirchheim Teck, auf Dichtungsprofile spezialisiert, strukturiert seine Logistik neu. Für den neuen Standort in Albershausen war der Einstieg in die Automatisierung ins Auge gefasst, und Jungheinrich mit dem Bau eines eingassigen AKL beauftragt.

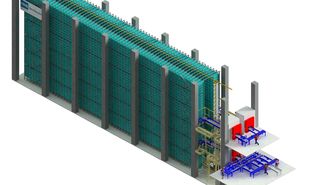

Bislang wurde der Materialfluss ausschliesslich manuell organisiert. Da die Baden-Württemberger aufgrund starken Wachstums ihre Logistik erweitern müssen, nutzen sie die Chance, nun auf automatisierte Abläufe umzusteigen. «Die strategische Entscheidung für die Automatisierung bedeutet für die IDG-Dichtungstechnik einen wichtigen Meilenstein, den wir inklusive umfangreicher Schulungen von der Planung bis zur schlüsselfertigen Übergabe eng begleiten», berichtet Knut Schröder, Projektleiter Vertrieb ASRS bei Jungheinrich. «Die IDG-Dichtungstechnik profitiert durch das AKL von strukturierten Arbeitsabläufen, ergonomischen Arbeitsplätzen, hoher Transparenz sowie einer kompakten Lagerverdichtung mit optimaler Kapazitätsauslastung auf geringer Grundfläche.» Das 37 m lange, 8 m breite und 15,4 m hohe AKL werde erhebliche Verbesserungen gegenüber der jetzigen Situation bringen.

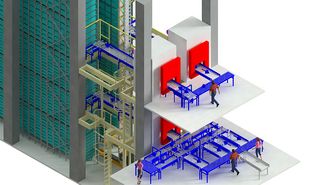

Abb.: Jungheinrich

Abb.: Jungheinrich

Das neue AKL, in dem die Behälter doppelttief gelagert werden, wird über eine Fördertechnik an das Vorzonengebäude zur Montageversorgung angeschlossen. Im Erdgeschoss sind zwei Arbeitsplätze für die Kommissionierung und einer für den Wareneingang vorgesehen, ein weiterer Kommissionierarbeitsplatz befindet sich im Obergeschoss. Künftig wird hier an fünf Arbeitstagen im Einschichtbetrieb gearbeitet. Dafür liefert Jungheinrich das Regalbediengerät STC inklusive Steuerung und Visualisierung. Damit lassen sich 150 Behälter pro Stunde ein- und auslagern. Ausserdem zählen der Regalstahlbau, die Behälterfördertechnik, die Bühnenanlagen, vier Schleusen mit acht Schnelllauftoren und vier Brandschutztore zum Lieferumfang. Die Hamburger übernehmen auch die Elektrifizierung sowie die Anbindung des Kunden-ERP-Systems an das ebenfalls georderte Jungheinrich WMS.

Die Sauerstoff-Reduzierung als präventive Brandschutzmassnahme erfordert eine besonders dichte Gebäudehülle. So kommen statt der üblichen Sprinkleranlagen Schleusen mit Schnelllauftoren zum Einsatz. Für die wasserundurchlässige Beton-Bodenplatte verwenden die Hamburger spezielle Injektionsdübel, ausserdem wird das AKL nicht wie sonst üblich über eine Wandöffnung eingebaut. Da die inertisierte Atmosphäre eine Konstruktion ohne Lichtkuppeln verlangt, werden sämtliche AKL-Komponenten während der Bauphase über die dann noch einzig verbleibende Öffnung im Dach eingebracht.

Die Chemie habe von Anfang an gestimmt, sagt IGD-Geschäftsführer Aron Olbrich. «Schon in der Angebotsphase erwies sich die Kooperation als gelungen, da Jungheinrich das Projekt durch wichtige Impulse enorm nach vorne gebracht hat.» Das AKL ist die erste Zusammenarbeit zwischen Jungheinrich und der IDG-Dichtungstechnik – weitere sind aber bereits absehbar: Der Ausbau des Lagers um eine zusätzliche Gasse und Kommissionierarbeitsplätze ist bereits geplant, die Technik entsprechend auslegt. Auch über den Servicevertrag sollen die beiden Partner die nun automatisierte Intralogistik in Zukunft gemeinsam gestalten.

- Details

- Geschrieben von: Klaus Koch