Die «Charts» der IFOY-Nominierten (6): Für ein neues Produktionslager von Danfoss Power Electronics im dänischen Tinglev lieferte Still eine Kombination aus jeweils drei automatisierten MX-X und EXV-Flurförderzeugen inklusive der Installation aller Systemkomponenten. Ein Projekt, das Zeichen setzt.

Bei Danfoss erreichten die manuellen Produktionsläger in Gråsten und Kliplev mit der Zunahme des Sortiments von Frequenzumrichtern für Elektromotorsteuerungen ihre Kapazitätsgrenze. Produktions-Supervisor Martin Rosengreen Jessen: „Eine Kapazitätserweiterung durch Zusammenlegung der Läger mit einer automatischen Lagerhaltung war das Ziel. Damit wir auch für die Zukunft flexibel gerüstet sind, haben wir uns für das iGo System von STILL mit automatisierten Flurförderzeugen entschieden. Dabei behalten wir durch das Full-Service-Leasing für die nächsten sechs Jahre die Lagerhaltungskosten immer im Blick.“

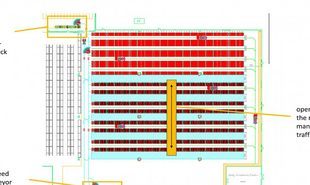

Im Automatiklager sind Schnittstellen der Palettenfördersysteme zu den AGVs (Automated Guided Vehicles) sowohl im Wareneingang als auch im Warenausgang. Zirka 2.000 verschiedene Artikel sind nach der ABC-Analyse auf etwa 8.800 Paletten untergebracht.

Das Lager ist gegenwärtig in zwei Bereiche aufgeteilt: Zum einen in ein Schmalganglager für den voll automatisierten Betrieb und zum anderen in einen halbautomatischen Lagerbereich. Dort wechseln sich schmale Gassen für die MX-X mit breiteren Gängen für die manuelle Kommissionierung aus den beiden unteren Zeilen der sieben Meter hohen Regale ab.

Abb.: Still

Abb.: Still

Durch das neue Automatiklager sind an fünf Tagen pro Woche die täglichen Lkw-Lieferungen alle drei Stunden zur Produktion im nahe gelegenen Gråsten sichergestellt. „Die Zeitersparnis ist enorm. Einmal wegen der zentralen Lagerhaltung, vor allem jedoch wegen der Automatisierung unseres Produktionslagers, das wir rund um die Uhr betreiben“, hebt Jessen hervor. Mit der Umstellung der Fertigung auf neue Produktserien werden sich auch zukünftig die Anforderungen im Lager Tinglev ändern. Denn dann werden die Artikel auf Vollpaletten so angeliefert, wie sie auch später wieder ausgeliefert werden. Warehouse & Distribution Consultant Henrik Rosendahl Laursen folgert daraus: „In naher Zukunft werden wir also weniger manuell und mehr automatisiert kommissionieren. Darauf ist unser neues Lager bestens vorbereitet, da wir bei der sorgfältigen Planung auf die Skalierbarkeit des Lagers geachtet haben: In den breiteren Gängen, wo gegenwärtig noch manuell die Fertigungsteile auf Paletten zusammengestellt werden, können wir weitere Regale für die automatische Kommissionierung installieren.“ Stills Projektleiter in Kolding, Ole Lambrecht, unterstreicht die Skalierbarkeit des Lagers: „Auf künftig größere Kapazitätsanforderungen können wir mit weiteren AGVs schnell und flexibel reagieren. Für spezielle Einsätze, wie bei der Umstellung auf automatischen Lagerbetrieb, lassen sich unsere AGVs auch manuell bedienen.“

Für die durchgängige Automatisierung des Materialflusses werden Serien-Flurförderzeuge von Still mit dem bekannten iGo systems-Automatisierungskit ausgestattet. Durch identische Komponenten, Steuerungen und Interfaces entstehen somit in kürzester Zeit leistungsfähige AGVs.

- Details

- Geschrieben von: Klaus Koch