AGV-Experte Henrik Schröder erinnert sich noch an die Gebrauchspuren an fahrerbetriebenen Hubwagen: «Die Fahrer kurvten immer bis auf Berührung irgendwo ran». Bei einem fahrerlosen Transportfahrzeug finde sich dagegen «kein einziger Kratzer mehr». Erfolg einer ausgereiften Sensor-Konfiguration.

Es ist das Ergebnis sorgfältiger Entwicklungsarbeit an Fahrerlosen Transport-Systemen, den sogenannten Automated Guided Vehicles (AGV). Natürlich geht es auch um höhere Umschlagsleistung, um Kosteneinsparungen und mehr Produktivität, etwa dank höherer Geschwindigkeiten auch in engen (Kurven-)Bereichen. Und last but not least: um maximale Sicherheit für Menschen, Produkte und Fahrzeuge.

Henrik Schröder, Entwicklungsleiter im FTS-Bereich bei Jungheinrich: «Es hat sich fast zwingend ergeben, dass wir dieses Projekt machen», zwinkert er. Mit «diesem Projekt» meint er den inzwischen bekannten Deichsel-Hochhubwagens ERC213a.

Ein echter Startvorteil war dabei, dass keine vollständige Neuentwicklung auf die Räder zu stellen war. Denn die automatisierte Version baut auf das langjährige Fahrzeug-Know-how, das schon in den manuell geführten ERC-Serienmodellen steckt; diese verrichten seit Jahren und in hohen Stückzahlen ihre Be- und Entladearbeiten.

«Mitarbeitende zum Führen von Hochhubwagenlassen sich kaum noch finden», so Schröder. Insbesondere für Unternehmen, die im 3-Schicht-Betrieb arbeiten, eine echte Herausforderung. Automatisierte Fahrzeuge können den Mangel an qualifizierten Arbeitskräften ausgleichen.

Der ERC213a (das «a» steht für die automatisierte Version) wurde unter massgeblicher Mitwirkung von Sick mit Reflexions-Lichttaster, Distanzsensoren und Ultraschallsensoren ausstaffiert. 3D-Kollisionsschutzsensoren verhindern, dass andere Fahrzeuge gerammt werden, die beispielsweise mit hochgefahrenen Gabeln herumfahren oder geparkt wurden.

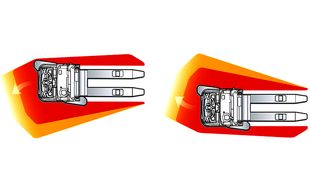

Noch ein entscheidendes Kriterium ist die Geschwindigkeit. «Als wir mit der Entwicklung des ERC213a begannen, setzten wir schon vor deren offizieller Markteinführung auf die Sicherheits-Laserscanner microScan3», sagt Schröder. Die schauen mit bis zu 128 möglichen Schutzfeldern bis 9 m voraus. «Aber schnell geradeaus fahren kann jeder», meint der Entwicklungsleiter und verweist auf das Thema Kurvenagilität.

Je schneller das Fahrzeug durch Kurven fahren soll, desto weiter müssen die Sicherheitslaserscanner vorausschauend den Fahrweg absichern. Und je mehr Schutzfelder zur Verfügung stehen, desto agiler kann das Fahrzeug bewegt werden. Die microScan3 Scanner ermöglichen es Jungheinrich, eine Vielzahl von Schutzfeldern massgeschneidert zu konfigurieren. Mit einem Simulationstool legten die Ingenieure bei Jungheinrich die notwendigen Schutzfelder aus und importierten sie in die Scanner. Teil-Projektleiter Dennis Flottran sieht hier eine Besonderheit in der Zusammenarbeit mit dem Sensorhersteller: «Die Importfunktion des microScan3 ermöglicht uns die Bereitstellung von sehr vielen Feldern und dadurch eine Feinstabstufung von Kurvenfahrten.»

Abb.: Sick/Jungheinrich AG

Abb.: Sick/Jungheinrich AG

So entstand schon vorab ein realistisches Bild, wie die Fahrzeuge sich in der Anlage verhalten würden. Bis dahin hatte man nur einen Datensatz von rechteckigen Schutzfeldern. «Quadratisch, praktisch, gut», kommentiert es Dennis Flottran, «aber in der Realität beim Kunden musste man bei engen Kurvenfahrten während der Inbetriebnahme häufig manuell eingreifen und das Fahrverhalten anpassen.»

Durch die neuen microScan3 kann der ERC213a infolge der verbesserten situativen Anpassbarkeit Hindernisse sicher umfahren. Jungheinrich war die besonders hohe Winkelauflösung wichtig, denn umso präziser lassen sich die Schutzfelder gestalten, um mehr Performance zu erreichen. Engen Spurversatz durchfährt der Hochhubwagen ohne grosse Einbussen an Geschwindigkeit.

Hendrik Schröder / Dennis Flottran (Jungheinrich)

www.sick.com

- Details

- Geschrieben von: Klaus Koch